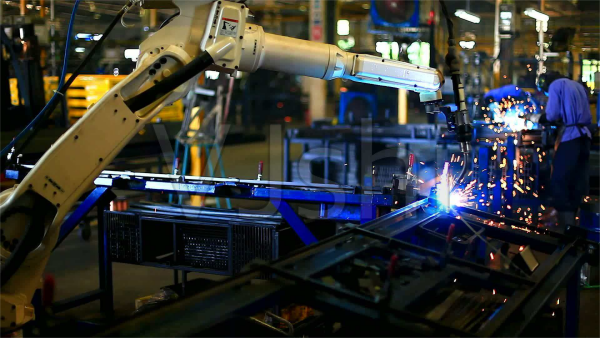

Der Roboterarm ist der am weitesten verbreitete Robotertyp in der modernen Industrierobotertechnik. Er kann bestimmte Bewegungen und Funktionen menschlicher Hände und Arme nachahmen und über feste Programme Objekte greifen, tragen oder bestimmte Werkzeuge bedienen. Er ist das am weitesten verbreitete Automatisierungsgerät in der Robotik. Seine Formen sind unterschiedlich, haben aber alle eines gemeinsam: Er kann Anweisungen annehmen und jeden Punkt im dreidimensionalen (zweidimensionalen) Raum präzise ansteuern, um Operationen auszuführen. Seine Besonderheiten liegen darin, dass er durch Programmierung verschiedene erwartete Operationen ausführen kann, und seine Struktur und Leistung vereinen die Vorteile von Menschen und Maschinen. Er kann schwere menschliche Arbeit ersetzen, um die Mechanisierung und Automatisierung der Produktion zu realisieren, und kann in gefährlichen Umgebungen betrieben werden, um die persönliche Sicherheit zu gewährleisten. Daher findet er breite Anwendung im Maschinenbau, der Elektronik, der Leichtindustrie und der Atomenergie.

1. Herkömmliche Roboterarme bestehen hauptsächlich aus drei Teilen: dem Hauptkörper, dem Antriebsmechanismus und dem Steuerungssystem

(I) Mechanische Struktur

1. Der Rumpf des Roboterarms bildet die tragende Struktur des gesamten Geräts und besteht üblicherweise aus robustem und langlebigem Metall. Er muss nicht nur den unterschiedlichen Kräften und Drehmomenten standhalten, die der Roboterarm während der Arbeit erzeugt, sondern auch eine stabile Montageposition für andere Komponenten gewährleisten. Seine Konstruktion muss auf Balance, Stabilität und Anpassungsfähigkeit an die Arbeitsumgebung achten. 2. Arm Der Arm des Roboters ist das zentrale Element für verschiedene Aktionen. Er besteht aus einer Reihe von Pleuelstangen und Gelenken. Durch die Drehung der Gelenke und die Bewegung der Pleuelstangen kann sich der Arm mit mehreren Freiheitsgraden im Raum bewegen. Die Gelenke werden üblicherweise von hochpräzisen Motoren, Untersetzungsgetrieben oder hydraulischen Antrieben angetrieben, um die Bewegungsgenauigkeit und -geschwindigkeit des Arms zu gewährleisten. Gleichzeitig muss das Material des Arms hohe Festigkeit und geringes Gewicht aufweisen, um den Anforderungen schneller Bewegungen und des Tragens schwerer Objekte gerecht zu werden. 3. Endeffektor: Dies ist der Teil des Roboterarms, der direkt mit dem Werkstück in Kontakt kommt. Seine Funktion ähnelt der einer menschlichen Hand. Es gibt viele Arten von Endeffektoren. Die häufigsten sind Greifer, Saugnäpfe, Spritzpistolen usw. Der Greifer kann an die Form und Größe des Objekts angepasst werden und wird zum Greifen von Objekten unterschiedlicher Form verwendet. Der Saugnapf nutzt das Unterdruckprinzip zum Aufsaugen des Objekts und eignet sich für Objekte mit flachen Oberflächen. Die Spritzpistole kann zum Sprühen, Schweißen und für andere Vorgänge verwendet werden.

(II) Antriebssystem

1. Motorantrieb Der Motor ist eine der am häufigsten verwendeten Antriebsarten für Roboterarme. Gleichstrommotoren, Wechselstrommotoren und Schrittmotoren können für die Gelenkbewegung des Roboterarms eingesetzt werden. Der Motorantrieb bietet die Vorteile einer hohen Regelgenauigkeit, einer schnellen Reaktionszeit und eines großen Drehzahlregelbereichs. Durch die Steuerung von Drehzahl und Richtung des Motors lässt sich die Bewegungsbahn des Roboterarms präzise steuern. Gleichzeitig kann der Motor in Verbindung mit verschiedenen Untersetzungsgetrieben eingesetzt werden, um das Ausgangsdrehmoment zu erhöhen und so den Anforderungen des Roboterarms beim Tragen schwerer Gegenstände gerecht zu werden. 2. Hydraulikantrieb Der Hydraulikantrieb wird häufig in Roboterarmen eingesetzt, die eine hohe Leistungsabgabe benötigen. Das Hydrauliksystem setzt das Hydrauliköl über eine Hydraulikpumpe unter Druck, um den Hydraulikzylinder oder Hydraulikmotor anzutreiben und so die Bewegung des Roboterarms zu ermöglichen. Der Hydraulikantrieb bietet die Vorteile einer hohen Leistung, einer schnellen Reaktionszeit und einer hohen Zuverlässigkeit. Er eignet sich für schwere Roboterarme und Anwendungen, die schnelles Handeln erfordern. Allerdings bringt das Hydrauliksystem auch Nachteile mit sich: Leckagen, hohe Wartungskosten und hohe Anforderungen an die Arbeitsumgebung. 3. Pneumatischer Antrieb: Pneumatische Antriebe nutzen Druckluft als Antriebsquelle für Zylinder und andere Aktuatoren. Sie bieten die Vorteile eines einfachen Aufbaus, geringer Kosten und hoher Geschwindigkeit. Sie eignen sich für Anwendungen, bei denen Leistung und Präzision nicht erforderlich sind. Allerdings ist die Leistung des pneumatischen Systems relativ gering, die Regelgenauigkeit gering und es muss mit einer Druckluftquelle und entsprechenden pneumatischen Komponenten ausgestattet werden.

(III) Kontrollsystem

1. Steuerung Die Steuerung ist das Gehirn des Roboterarms. Sie empfängt verschiedene Anweisungen und steuert die Aktionen des Antriebssystems und der mechanischen Struktur entsprechend. Die Steuerung besteht üblicherweise aus einem Mikroprozessor, einer speicherprogrammierbaren Steuerung (SPS) oder einem speziellen Motion-Control-Chip. Sie ermöglicht eine präzise Steuerung von Position, Geschwindigkeit, Beschleunigung und anderen Parametern des Roboterarms und verarbeitet die von verschiedenen Sensoren zurückgesendeten Informationen, um eine geschlossene Regelung zu erreichen. Die Steuerung kann auf verschiedene Arten programmiert werden, darunter grafisch oder textbasiert, sodass Benutzer je nach Bedarf programmieren und debuggen können. 2. Sensoren: Sensoren sind ein wichtiger Bestandteil der Umgebungs- und Zustandswahrnehmung des Roboterarms. Der Positionssensor überwacht die Position jedes Gelenks des Roboterarms in Echtzeit, um dessen Bewegungsgenauigkeit sicherzustellen. Der Kraftsensor erfasst die Kraft des Roboterarms beim Greifen eines Objekts, um ein Verrutschen oder eine Beschädigung des Objekts zu verhindern. Der visuelle Sensor erkennt und lokalisiert das Arbeitsobjekt und verbessert so die Intelligenz des Roboterarms. Darüber hinaus gibt es Temperatursensoren, Drucksensoren usw., die zur Überwachung des Arbeitszustands und der Umgebungsparameter des Roboterarms dienen.

2. Die Klassifizierung des Roboterarms erfolgt im Allgemeinen nach der Strukturform, dem Antriebsmodus und dem Anwendungsbereich

(I) Klassifizierung nach Strukturform

1. Roboterarm mit kartesischen Koordinaten. Dieser Roboterarm bewegt sich entlang der drei Koordinatenachsen des rechtwinkligen Koordinatensystems, nämlich der X-, Y- und Z-Achse. Er bietet die Vorteile einer einfachen Struktur, komfortablen Steuerung und hohen Positioniergenauigkeit und eignet sich für einige einfache Handhabungs-, Montage- und Bearbeitungsaufgaben. Der Arbeitsraum des rechtwinkligen Roboterarms ist jedoch relativ klein und die Flexibilität gering.

2. Zylinderkoordinaten-Roboterarm. Der Arm des Zylinderkoordinaten-Roboterarms besteht aus einem Drehgelenk und zwei Lineargelenken und hat einen zylindrischen Bewegungsraum. Er bietet die Vorteile einer kompakten Bauweise, eines großen Arbeitsbereichs und flexibler Bewegung usw. und eignet sich für einige Aufgaben mittlerer Komplexität. Die Positioniergenauigkeit des Zylinderkoordinaten-Roboterarms ist jedoch relativ gering und die Steuerung relativ schwierig.

3. Kugelkoordinaten-Roboterarm. Der Arm des Kugelkoordinaten-Roboterarms besteht aus zwei Drehgelenken und einem Lineargelenk und hat einen kugelförmigen Bewegungsraum. Er bietet die Vorteile flexibler Bewegung, eines großen Arbeitsbereichs und der Anpassungsfähigkeit an komplexe Arbeitsumgebungen. Er eignet sich für Aufgaben, die hohe Präzision und Flexibilität erfordern. Allerdings ist die Struktur des Kugelkoordinaten-Roboterarms komplex, die Steuerung schwierig und die Kosten hoch.

4. Gelenkroboterarm Der Gelenkroboterarm imitiert die Struktur des menschlichen Arms, besteht aus mehreren Drehgelenken und kann verschiedene Bewegungen ausführen, die dem menschlichen Arm ähneln. Er bietet die Vorteile flexibler Bewegung, eines großen Arbeitsbereichs und der Fähigkeit, sich an komplexe Arbeitsumgebungen anzupassen. Er ist derzeit der am weitesten verbreitete Roboterarmtyp.

Die Steuerung von Gelenkroboterarmen ist jedoch schwierig und erfordert einen hohen Programmier- und Debugging-Aufwand.

(II) Klassifizierung nach Antriebsart

1. Elektrische Roboterarme Elektrische Roboterarme verwenden Motoren als Antriebsvorrichtungen, die sich durch hohe Regelgenauigkeit, schnelle Reaktionsgeschwindigkeit und geringe Geräuschentwicklung auszeichnen. Sie eignen sich für einige Bereiche mit hohen Anforderungen an Genauigkeit und Geschwindigkeit, wie etwa in der Elektronikfertigung, bei medizinischen Geräten und in anderen Branchen. 2. Hydraulische Roboterarme Hydraulische Roboterarme verwenden hydraulische Antriebsvorrichtungen, die sich durch hohe Leistung, hohe Zuverlässigkeit und starke Anpassungsfähigkeit auszeichnen. Sie eignen sich für einige schwere Roboterarme und Bereiche, die eine große Leistungsabgabe erfordern, wie etwa im Baugewerbe, im Bergbau und in anderen Branchen. 3. Pneumatische Roboterarme Pneumatische Roboterarme verwenden pneumatische Antriebsvorrichtungen, die sich durch einfache Struktur, niedrige Kosten und hohe Geschwindigkeit auszeichnen. Sie eignen sich für einige Bereiche, die keine hohe Leistung und Genauigkeit erfordern, wie etwa in der Verpackungs-, Druck- und anderen Branchen.

(III) Klassifizierung nach Anwendungsgebieten

1. Industrieroboterarme Industrieroboterarme werden hauptsächlich in der industriellen Produktion eingesetzt, beispielsweise in der Automobilherstellung, der Herstellung elektronischer Produkte und der mechanischen Verarbeitung. Sie ermöglichen eine automatisierte Produktion sowie eine Verbesserung der Produktionseffizienz und Produktqualität. 2. Serviceroboterarme Serviceroboterarme werden hauptsächlich im Dienstleistungssektor eingesetzt, beispielsweise im medizinischen Bereich, in der Gastronomie, bei Haushaltsdienstleistungen usw. Sie können verschiedene Dienste wie Krankenpflege, Essenslieferung, Reinigung usw. leisten. 3. Spezialroboterarme Spezialroboterarme werden hauptsächlich in einigen Spezialbereichen eingesetzt, beispielsweise in der Luft- und Raumfahrt, beim Militär, bei der Tiefseeforschung usw. Sie müssen über besondere Leistungen und Funktionen verfügen, um sich an komplexe Arbeitsumgebungen und Aufgabenanforderungen anzupassen.

Roboterarme verändern die industrielle Fertigung nicht nur durch Automatisierung und Effizienzsteigerung. Das damit einhergehende moderne Managementmodell hat auch die Produktionsmethoden und die Marktwettbewerbsfähigkeit von Unternehmen stark verändert. Der Einsatz von Roboterarmen bietet Unternehmen eine gute Gelegenheit, ihre Industriestruktur anzupassen, zu modernisieren und zu transformieren.

Veröffentlichungszeit: 24. September 2024