1. Der Ursprung von Industrierobotern Die Erfindung von Industrierobotern geht auf das Jahr 1954 zurück, als George Devol ein Patent zur programmierbaren Teilekonvertierung anmeldete. Nach einer Partnerschaft mit Joseph Engelberger wurde das weltweit erste Roboterunternehmen Unimation gegründet, und der erste Roboter kam 1961 in der Produktionslinie von General Motors zum Einsatz, hauptsächlich zum Entnehmen von Teilen aus einer Druckgussmaschine. In den folgenden Jahren wurden die meisten hydraulisch betriebenen Universalmanipulatoren (Unimates) verkauft, die zur Handhabung von Karosserieteilen und zum Punktschweißen eingesetzt wurden. Beide Anwendungen waren erfolgreich, was darauf hindeutet, dass Roboter zuverlässig arbeiten und standardisierte Qualität garantieren können. Bald begannen viele andere Unternehmen mit der Entwicklung und Herstellung von Industrierobotern. Eine innovationsgetriebene Branche war geboren. Es dauerte jedoch viele Jahre, bis diese Branche wirklich profitabel wurde.

2. Stanford Arm: Ein bedeutender Durchbruch in der Robotik. Der bahnbrechende „Stanford Arm“ wurde 1969 von Victor Scheinman als Prototyp für ein Forschungsprojekt entwickelt. Er studierte Maschinenbau und arbeitete am Stanford Artificial Intelligence Laboratory. Der „Stanford Arm“ verfügt über sechs Freiheitsgrade, und der vollelektronische Manipulator wird von einem Standardcomputer, einem digitalen Gerät namens PDP-6, gesteuert. Diese nicht-anthropomorphe kinematische Struktur mit einem Prisma und fünf Drehgelenken erleichtert die Lösung der kinematischen Gleichungen des Roboters und beschleunigt so die Rechenleistung. Das Antriebsmodul besteht aus einem Gleichstrommotor, einem Harmonic Drive und einem Stirnradgetriebe, einem Potentiometer und einem Drehzahlmesser zur Positions- und Geschwindigkeitsrückmeldung. Scheinmans Ideen beeinflussten spätere Roboterdesigns maßgeblich.

3. Die Geburt des vollelektrifizierten Industrieroboters 1973 brachte ASEA (heute ABB) den weltweit ersten mikrocomputergesteuerten, vollelektrifizierten Industrieroboter IRB-6 auf den Markt. Er ermöglichte kontinuierliche Bahnbewegungen, eine Voraussetzung für Lichtbogenschweißen und -bearbeitung. Berichten zufolge erwies sich diese Konstruktion als äußerst robust, und der Roboter hatte eine Lebensdauer von bis zu 20 Jahren. In den 1970er Jahren verbreiteten sich Roboter rasch in der Automobilindustrie, hauptsächlich zum Schweißen sowie zum Be- und Entladen.

4. Revolutionäres Design von SCARA-Robotern 1978 entwickelte Hiroshi Makino an der Universität Yamanashi in Japan einen selektiv nachgiebigen Montageroboter (SCARA). Dieses bahnbrechende, kostengünstige Vierachsen-Design war perfekt auf die Anforderungen der Kleinteilemontage abgestimmt, da die kinematische Struktur schnelle und nachgiebige Armbewegungen ermöglichte. Flexible Montagesysteme auf Basis von SCARA-Robotern mit guter Produktdesignkompatibilität haben die Entwicklung großvolumiger Elektronik- und Konsumgüter weltweit maßgeblich vorangetrieben.

5. Entwicklung von Leichtbau- und Parallelrobotern Die Anforderungen an Robotergeschwindigkeit und -masse haben zu neuartigen Kinematik- und Antriebskonstruktionen geführt. Die Reduzierung von Masse und Trägheit der Roboterstruktur war von Anfang an ein wichtiges Forschungsziel. Ein Gewichtsverhältnis von 1:1 zur menschlichen Hand galt als ultimativer Maßstab. 2006 wurde dieses Ziel von einem Leichtbauroboter von KUKA erreicht. Es handelt sich dabei um einen kompakten Roboterarm mit sieben Freiheitsgraden und erweiterter Kraftregelung. Ein anderer Weg, um das Ziel leichter und steifer Strukturen zu erreichen, wurde seit den 1980er Jahren erforscht und verfolgt, nämlich die Entwicklung paralleler Werkzeugmaschinen. Diese Maschinen verbinden ihre Endeffektoren über drei bis sechs parallele Halterungen mit dem Basismodul der Maschine. Diese sogenannten Parallelroboter eignen sich sehr gut für hohe Geschwindigkeiten (z. B. zum Greifen), hohe Präzision (z. B. zur Bearbeitung) oder die Handhabung hoher Lasten. Ihr Arbeitsbereich ist jedoch kleiner als der ähnlicher serieller oder Open-Loop-Roboter.

6. Kartesische Roboter und Zweihandroboter Kartesische Roboter eignen sich auch heute noch ideal für Anwendungen mit einem weiten Arbeitsumfeld. Neben dem traditionellen Design mit dreidimensionalen, orthogonalen Translationsachsen schlug Gudel 1998 eine gekerbte Tonnenrahmenstruktur vor. Dieses Konzept ermöglicht die Bewegung eines oder mehrerer Roboterarme in einem geschlossenen Transfersystem. Dadurch lässt sich der Arbeitsbereich des Roboters mit hoher Geschwindigkeit und Präzision optimieren. Dies ist insbesondere in der Logistik und im Maschinenbau von Vorteil. Die präzise Steuerung beider Hände ist entscheidend für komplexe Montageaufgaben, die gleichzeitige Bearbeitung und das Beladen großer Objekte. Der erste kommerziell erhältliche synchrone Zweihandroboter wurde 2005 von Motoman vorgestellt. Als Zweihandroboter, der die Reichweite und Geschicklichkeit eines menschlichen Arms nachahmt, kann er in Räumen eingesetzt werden, in denen zuvor Arbeiter gearbeitet haben. Dadurch lassen sich die Investitionskosten senken. Er verfügt über 13 Bewegungsachsen: sechs in jeder Hand sowie eine Achse für die Grundrotation.

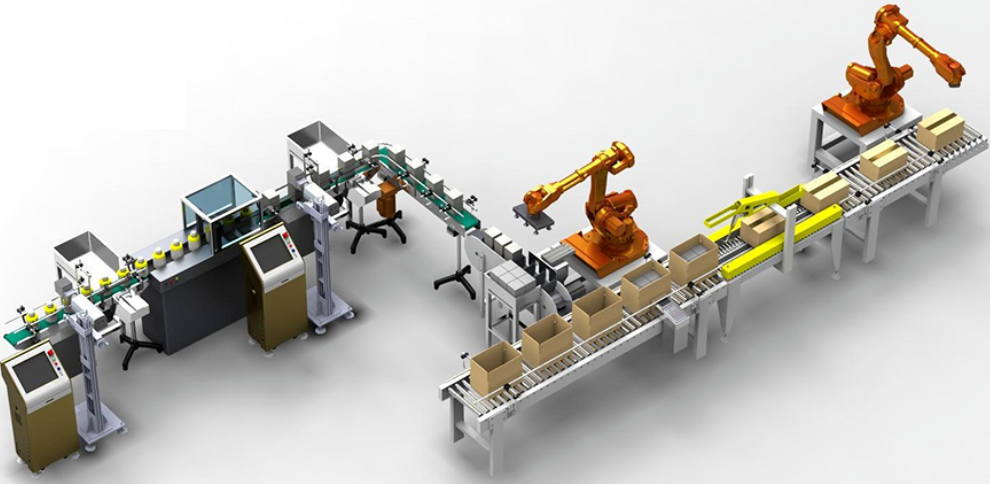

7. Mobile Roboter (AGVs) und flexible Fertigungssysteme Gleichzeitig kamen fahrerlose Transportfahrzeuge (AGVs) für die Industrieroboter auf. Diese mobilen Roboter können sich in einem Arbeitsbereich bewegen oder für die Punkt-zu-Punkt-Beladung von Geräten eingesetzt werden. Im Konzept automatisierter flexibler Fertigungssysteme (FMS) sind AGVs zu einem wichtigen Bestandteil der Pfadflexibilität geworden. Ursprünglich nutzten AGVs vorbereitete Plattformen wie eingebettete Drähte oder Magnete zur Bewegungsnavigation. Mittlerweile werden frei navigierende AGVs in der Massenproduktion und Logistik eingesetzt. Ihre Navigation basiert üblicherweise auf Laserscannern, die eine genaue 2D-Karte der aktuellen Umgebung zur autonomen Positionierung und Hindernisvermeidung erstellen. Von Anfang an wurde angenommen, dass die Kombination aus AGVs und Roboterarmen Werkzeugmaschinen automatisch be- und entladen könnte. Tatsächlich bieten diese Roboterarme jedoch nur in bestimmten Situationen wirtschaftliche Vorteile, beispielsweise beim Be- und Entladen von Geräten in der Halbleiterindustrie.

8. Sieben wichtige Entwicklungstrends bei Industrierobotern Seit 2007 kann die Entwicklung der Industrieroboter durch die folgenden wichtigen Trends gekennzeichnet werden: 1. Kostensenkung und Leistungsverbesserung – Der durchschnittliche Stückpreis eines Roboters ist auf ein Drittel des ursprünglichen Preises vergleichbarer Roboter im Jahr 1990 gefallen, was bedeutet, dass die Automatisierung immer günstiger wird.- Gleichzeitig wurden die Leistungsparameter von Robotern (wie Geschwindigkeit, Tragkraft, mittlere Betriebsdauer zwischen Ausfällen MTBF) deutlich verbessert. 2. Integration von PC-Technologie und IT-Komponenten – Personal Computer (PC)-Technologie, Verbrauchersoftware und vorgefertigte Komponenten der IT-Branche haben die Kosteneffizienz von Robotern effektiv verbessert.- Mittlerweile integrieren die meisten Hersteller PC-basierte Prozessoren sowie Programmierung, Kommunikation und Simulation in die Steuerungen und nutzen den ertragreichen IT-Markt, um diese aufrechtzuerhalten. 3. Kollaborative Steuerung mehrerer Roboter – Mehrere Roboter können über eine Steuerung in Echtzeit programmiert, koordiniert und synchronisiert werden, wodurch Roboter in einem einzigen Arbeitsbereich präzise zusammenarbeiten können. 4. Weit verbreiteter Einsatz von Bildverarbeitungssystemen – Bildverarbeitungssysteme zur Objekterkennung, Positionierung und Qualitätskontrolle werden zunehmend Teil von Robotersteuerungen. 5. Vernetzung und Fernsteuerung – Roboter werden zur besseren Steuerung, Konfiguration und Wartung über Feldbus oder Ethernet an das Netzwerk angeschlossen. 6. Neue Geschäftsmodelle – Neue Finanzierungspläne ermöglichen es Endbenutzern, Roboter zu mieten oder eine Robotereinheit von einem professionellen Unternehmen oder sogar einem Roboteranbieter betreiben zu lassen, wodurch Investitionsrisiken reduziert und Geld gespart werden können. 7. Popularisierung von Schulung und Ausbildung – Schulung und Lernen sind zu wichtigen Dienstleistungen geworden, damit mehr Endbenutzer die Robotik kennenlernen. – Professionelle Multimediamaterialien und -kurse sollen Ingenieure und Arbeiter schulen, damit sie Robotereinheiten effizient planen, programmieren, betreiben und warten können.

、

Veröffentlichungszeit: 15. April 2025